Ошибка формата электронной почты

emailCannotEmpty

emailDoesExist

pwdLetterLimtTip

inconsistentPwd

pwdLetterLimtTip

inconsistentPwd

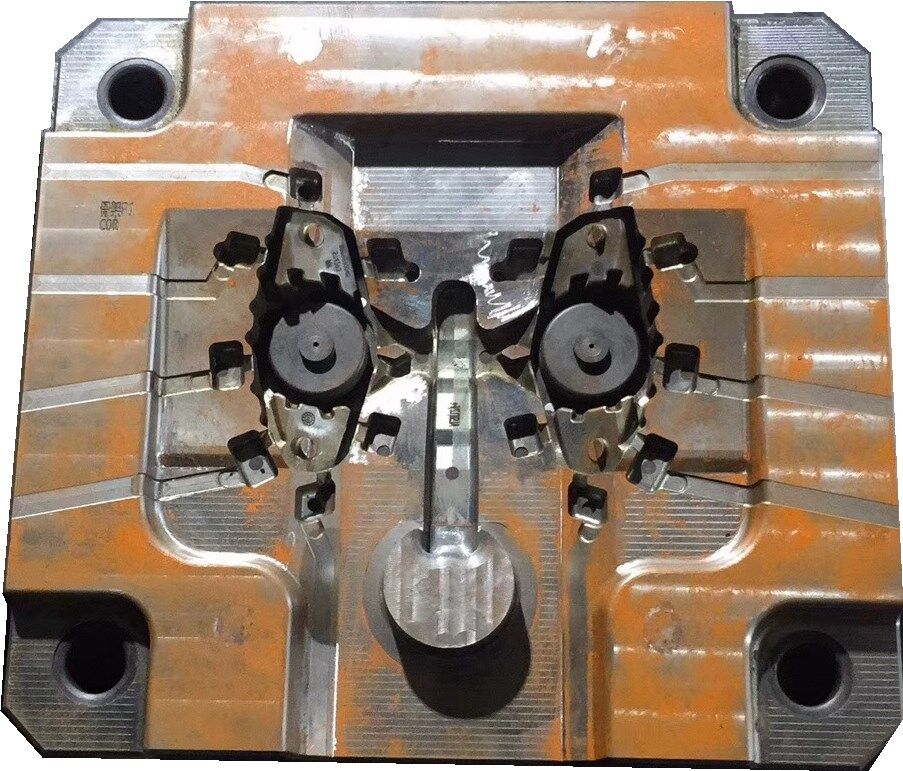

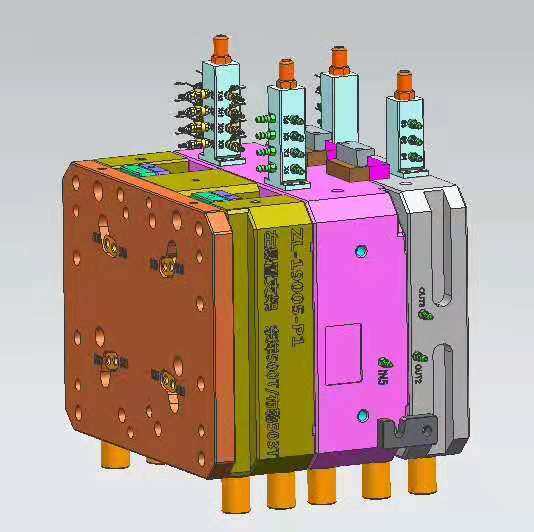

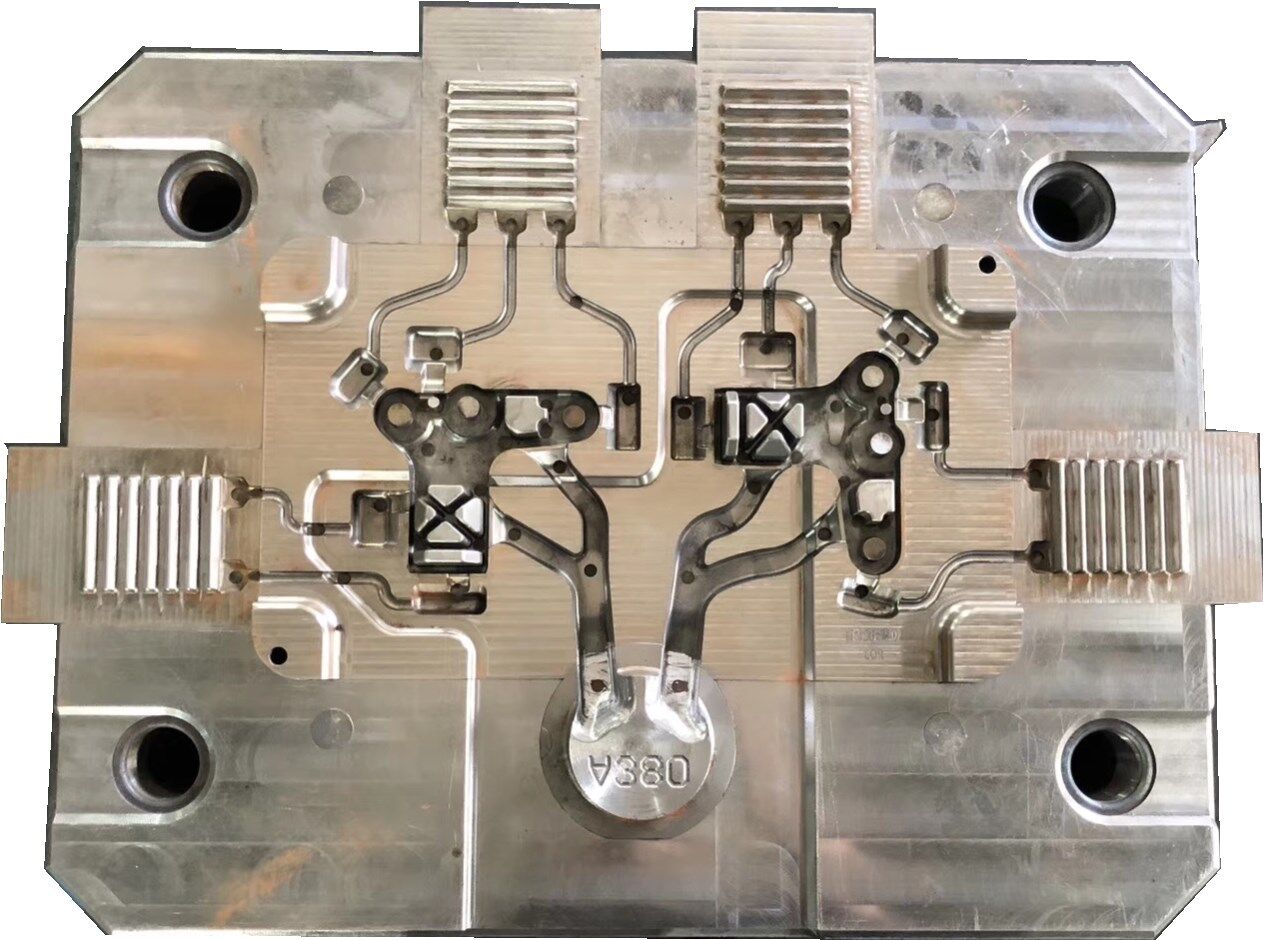

Do you know the key points of using die casting mold?

Смазка действует в качестве классификационного агента для литья и литья матрицы, чтобы облегчить разрядки; Как смазка для активной части литья и прессы, уменьшает трение, улучшает срок службы литья матрицы; А также, как охлаждающая жидкость для литья и увеличивает срок службы из-за тепловой усталости долгосрочной работы.

2. Требования к смазке

Выбор смазки должен соответствовать следующим требованиям:

(1) не придерживайтесь отбрасываемого матрица к полости типа;

(2) стальный материал, который не может корродировать поверхность типа плесени;

(3) неспособность производить токсичные газы;

(4) пепел и шлак не могут быть произведены при нагревании;

(5) После смазки он должен быть равномерно прикреплен к полости типа и рабочей поверхности, не вымывается металлом высокого давления.

3. Подготовка смазки

(1) Полная потеря системы масла 85% -90% + графит 10% -15%;

(2) тяжелое масло составляет 100%;

(3) парафин в 30% + желтый воск 30% + масло вазелин 14% + графит 26%;

(4) Графит 25% + глицерин 20% + водяное стекло 5% + вода 50%.

4. Вопросы следует отметить при использовании смазки

(1) смазка может использоваться на полости типа и подвижной поверхности части;

(2) Объем смазки смазки, чтобы быть меньше каждый раз, и быть равномерным, лучше сформировать пленку на поверхности типа после распыления.

5. Содержание корректировки формы, настраивающейся на матрицу,

После завершения формы литья матрицы ее следует отрегулировать с помощью теста плесени. Выберите правильные условия литья и параметры процесса для достижения стабильного литья матрицы и создания квалифицированных отливок.

Перед испытанием Die, тестовый персонал Die должен проверить сплав, используемое для литья матрицы заранее, чтобы понять характеристики и характеристики структуры матрица, производительности, условий, процесса литья и методов работы.

Правильный выбор условий формирования, затрачиваемого на матрицу, является ключом для корректировки испытаний. Часто сталкиваются с такими проблемами, даже если конструкция и изготовление формы очень правильны, но из-за неправильного выбора условий, связанных с нами, и формированием, то же самое не может нажимать на квалифицированное кастинг. Напротив, в некоторых случаях можно преодолеть недостатки плесени, и квалифицированное литье отдается. Следовательно, тестер плесени должен быть знаком с ролью и взаимной взаимосвязью условий, связанных с хит, и формирования, а также с активным принципом плесени, чтобы правильно выбрать и разумно корректировать условия для применения и формирования.

Содержание условий формирования литья матрицы включает в себя: температуру плавления материала, температуру матрица и температуру расплава, давление впрыска, силу блокировки матрицы, силу открытия матрица и определение коэффициента разрыва давления и скорость взрыва давления, необходимое в соответствии с условием деталей. Наконец, продукты для литья матрицы должны быть отремонтированы, прежде чем получить идеальное литье.

3. Температура работы плесени

Рабочая температура матрицы варьируется в зависимости от сплава литья. Ниже приведены рекомендуемые значения нескольких сплавных форм для выбора:

Название плесени: рабочая температура / ℃

(1) плесень цинкового сплава: 150-180 ℃;

(2) плесень алюминиевого сплава: 180-225 ℃;

(3) плесень сплава магния: 200-250 ℃;

(4) Плесень сплава меди/цинк: 300 ℃.

Принцип отбора рабочей температуры плесени, нанесенной на матрицу:

1. Температура формы слишком низкая, внутренняя структура литья свободна, а воздушный разряд затруднен, что трудно сформировать;

2. Температура формы слишком высока, внутренняя структура литья плотная, но литья легко «сварка» прикреплена к полости формы, липкой плесени, в то же время нелегко разгрузить литой Слишком высокая температура заставит саму плесень расширяться, влияя на точность размера литья;

3. Температура формы должна быть выбрана в соответствующем диапазоне. Как правило, после соответствующего теста постоянный контроль температуры хорош.

4. Смазка формы для литья матрицы

1. Цель смазки